Als het gaat om het maken van flessen, is het eerste waar mensen aan denken de eerste mal, de mal, de mondvorm en de onderste vorm. Hoewel het blazende hoofd ook een lid is van de vorm van schimmel, vanwege zijn kleine omvang en lage kosten, is het een junior van de vorm van het schimmel en heeft het de aandacht van mensen niet getrokken. Hoewel de blaaskop klein is, kan de functie ervan niet worden onderschat. Het heeft een beroemde functie. Laten we er nu over praten:

Hoeveel ademhalingen zijn er in één ventilator?

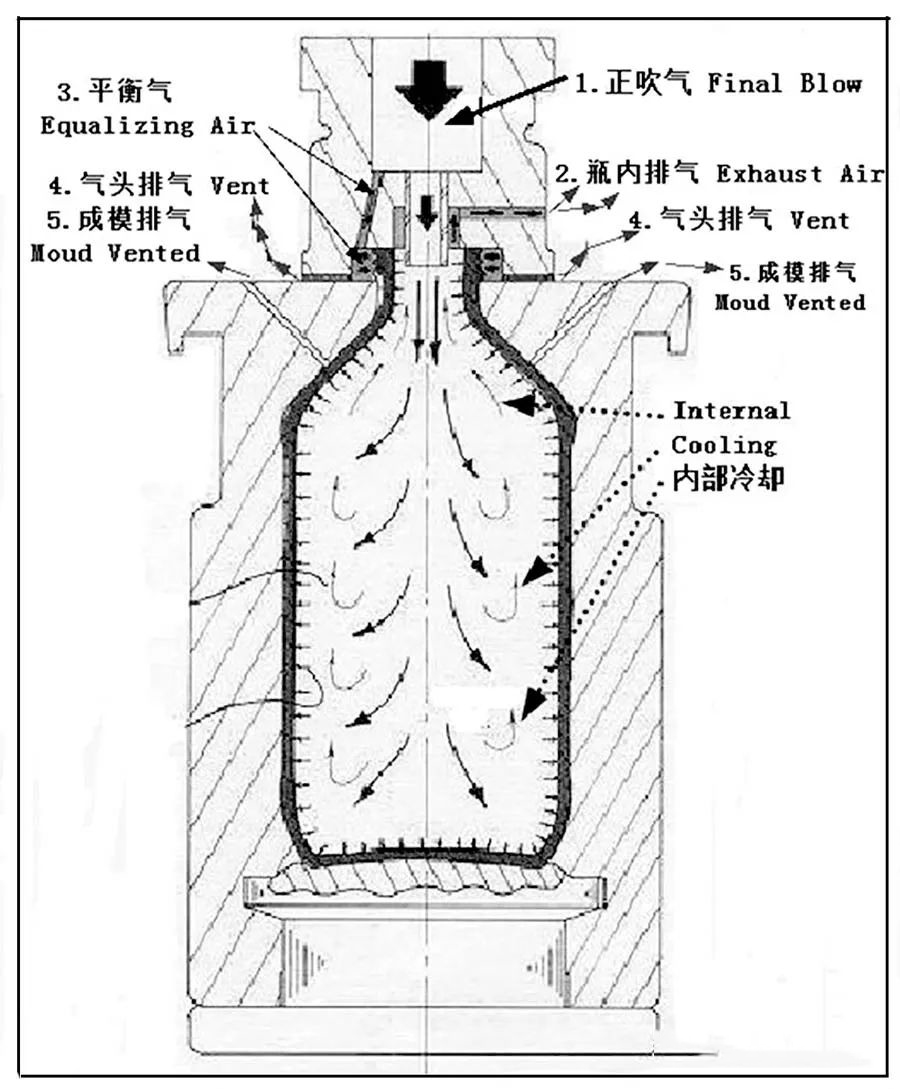

Zoals de naam al aangeeft, is de functie van de blaaskop om gecomprimeerde lucht in de initiële blanco te blazen om het op te blazen en te vormen, maar om samen te werken met de thermobottle -vorming blazende kop, worden verschillende strengen lucht in en uit geblazen, zie figuur 1.

Laten we eens kijken wat voor soort lucht in de blaasmethode staat:

1. Laatste slag: blaas de initiële schimmelbasis op om deze dicht bij de vier wanden en de onderkant van de mal te maken, en maak uiteindelijk de thermomlesvorm;

2. Uitlaat uit de mal: uitlaatlucht van de binnenkant van de hete fles naar de buitenkant door de opening tussen de flesmond en de blaasmuis, en vervolgens door de uitlaatplaat om de warmte in de hete fles continu te ontladen in de hete fles naar de buitenkant van de machine om de koeling in de thermoskaas te bereiken, vormt het interne koelgas (interne koeling) van de thermosfoto's en deze uitlaatkoeling is vooral belangrijk in de blauwe methode;

3. Het is direct verbonden met de monding van de fles vanuit het positieve blazende gedeelte. Deze lucht is om de mond van de fles te beschermen tegen vervorming. Het wordt egaliserende lucht genoemd in de industrie;

4. Het eindvlak van de blaaskop heeft over het algemeen een kleine groef of een klein gat, dat wordt gebruikt om het gas (ventilatie) bij de mond van de fles te ontladen;

5. Gedreven door de positieve blazende kracht, bevindt de opgeblazen blanco zich dicht bij de mal. Op dit moment wordt het gas in de ruimte tussen de blanco en de mal geperst en passeert het door het eigen uitlaatgat of vacuüminjector van de mal. Buiten (schimmel geventileerde) om te voorkomen dat het gas een luchtkussen in deze ruimte creëert en de vormsnelheid vertraagt.

Het volgende is enkele opmerkingen over de belangrijke inname en uitlaat.

2. Optimalisatie van positief blazen:

Mensen vragen vaak om de snelheid en efficiëntie van de machine te verhogen, en het eenvoudige antwoord is: verhoog de druk van positief blazen en deze kan worden opgelost.

Maar het is niet het geval. Als we vanaf het begin lucht met hoge druk blazen, omdat de initiële schimmel blanco op dit moment niet in contact staat met de schimmelwand en de bodem van de mal de blanco niet vasthoudt. De blanco produceert een grote impactkracht, die schade aan de blanco zal veroorzaken. Daarom, wanneer het positieve blazen begint, moet het eerst worden opgeblazen met lage luchtdruk, zodat de initiële schimmel leeg wordt opgeblazen en dicht bij de wand en de bodem van de mal. Gas, die een circulerende uitlaatkoeling in de thermoskan vormt. Het optimalisatieproces is als volgt :.

1 Aan het begin van het positieve blazen blaast het positieve blazen de blanco op en plakt vervolgens aan de muur van de mal. Lage luchtdruk (bijv. 1,2 kg/cm²) moet in dit stadium worden gebruikt, wat goed is voor ongeveer 30% van de positieve blauwe tijdsperiode, allocatie,

2. In de laatste fase wordt de interne koelperiode van de thermosfoto uitgevoerd. De positief blazende lucht kan een hoge luchtdruk gebruiken (zoals 2,6 kg/cm²) en de verdeling in de tijdsperiode is ongeveer 70%. Terwijl hij hoge druk in de thermoslucht blaast, terwijl je naar de buitenkant van de machine ventileert om af te koelen.

Deze tweetraps optimalisatieprocedure van positief blazen zorgt niet alleen voor de vorming van de thermobottle door de initiële blanco op te blazen, maar loste ook snel de warmte van de thermobottle in de mal naar de buitenkant van de machine.

Drie theoretische basis voor het versterken van de uitlaat van thermische flessen

Sommige mensen zullen vragen om de snelheid te verhogen, zolang de koellucht kan worden verhoogd?

In feite is het dat niet. We weten dat nadat de initiële schimmel blanco in de mal is geplaatst, de binnenoppervlaktemperatuur nog steeds zo hoog is als ongeveer 1160 ° C [1], die bijna hetzelfde is als de GOB -temperatuur. Daarom is het, om de snelheid van de machine te verhogen, naast het vergroten van de koellucht ook noodzakelijk om de warmte in de thermoskan te ontladen, wat een van de sleutels is om de vervorming van de thermosmos te voorkomen en de snelheid van de machine te verhogen.

Volgens het onderzoek en het onderzoek van het oorspronkelijke Emhart -bedrijf is de warmtedissipatie op de vormplaats als volgt: de schimmelwarmte -dissipatie is goed voor 42% (overgebracht naar schimmel), de onderste warmte -dissipatie verklaart 16% (bodemplaat), de positieve hitte -dissipatie -accounts voor 22% (convectie van de hitte de interne koeling van de hitte -dissipatie -rekeningen van de hitte. Koeling) [2].

Hoewel de interne koeling en warmtedissipatie van de positief blazende lucht slechts 7%goed zijn, ligt de moeilijkheid bij het koelen van de temperatuur in de thermoskan. Het gebruik van een interne koelcyclus is de enige methode en andere koelmethoden zijn moeilijk te vervangen. Dit koelproces is vooral handig voor flessen met hoge snelheid en dikke bodem.

Volgens het onderzoek van het oorspronkelijke Emhart Company kan, als de hitte die uit de thermoskosten wordt ontslagen met 130% kunnen worden verhoogd, het potentieel voor het verhogen van de machinesnelheid meer dan 10% volgens verschillende flessenvormen. (Origineel: test- en simulaties in het Emhart Glass Research Center (EGRC) hebben bewezen dat de witte -extractie van de binnenste glazen container kan worden verhoogd tot 130%. Afhankelijk van het type glazen container, wordt een aanzienlijke snelheidsverhogingspotentieel bevestigd. Verschillende container tonen de snelheidstoename potentieel van meer dan 10%.) [2]. Het is te zien hoe belangrijk de koeling in de thermoskan is!

Hoe kan ik meer warmte van de thermoskan ontslaan?

De uitlaatgatplaat is ontworpen voor de machine -operator van de fles om de grootte van het uitlaatgas aan te passen. Het is een cirkelvormige plaat met 5-7 gaten van verschillende diameters erop geboord en gefixeerd op de luchtblaasbeugel of luchtkop met schroeven. De gebruiker kan redelijkerwijs de grootte van het ontluchtingsgat aanpassen aan de grootte, vorm en het maken van vorm en het maken van het product van het product.

2 Volgens de bovenstaande beschrijving kan het optimaliseren van de koeltijdperiode (interne koeling) tijdens positief blazen de druk van perslucht verhogen en de snelheid en het effect van uitlaatkoeling verbeteren.

3 Probeer de positieve blaastijd op de elektronische timing te verlengen,

4 Tijdens het blaasproces wordt de lucht gedraaid om zijn vermogen te verbeteren of "koude lucht" te gebruiken om te blazen, enz. Die vaardig op dit gebied zijn constant nieuwe technologieën te onderzoeken.

wees voorzichtig:

In de druk- en blaasmethode, aangezien de punch direct in de glasvloeistof wordt geslagen, heeft de punch een sterk koeleffect en is de temperatuur van de binnenwand van de thermosmos sterk verlaagd, ongeveer onder 900 ° C [1]. In dit geval is het geen probleem van koeling en warmtedissipatie, maar om de temperatuur in de thermoskan te handhaven, dus speciale aandacht moet worden besteed aan verschillende behandelingsmethoden voor verschillende processen voor het maken van flessen.

4. Algehele hoogte van de bedieningsfles

Als je dit onderwerp ziet, zullen sommige mensen vragen dat de hoogte van de glazen fles de dobbelsteen is + de mal, die weinig lijkt te hebben met de blaaskop. In feite is dit niet het geval. De flesfabrikant heeft het meegemaakt: wanneer de blaaskop lucht blaast tijdens de middelste en nachtdiensten, zal de rode thermoskosten omhoog bewegen onder de werking van perslucht en de afstand van deze bewegende verandert de glazen fles. de hoogte van. Op dit moment moet de formule voor de hoogte van de glazen fles worden gewijzigd in: mal + vorm + afstand van de hete fles. De totale hoogte van de glazen fles wordt strikt gegarandeerd door de diepte -tolerantie van het eindvlak van de blaaskop. De hoogte kan de standaard overschrijden.

Er zijn twee punten om de aandacht op te vestigen in het productieproces:

1. De blaaskop wordt gedragen door de hete fles. Wanneer de mal wordt gerepareerd, wordt vaak gezien dat er een cirkel van fles mondvormige vlekken is op het binnenste eindvlak van de mal. Als het merkteken te diep is, heeft dit invloed op de totale hoogte van de fles (de fles zal te lang zijn), zie figuur 3 links. Pas op dat u toleranties regelt bij het repareren. Een ander bedrijf vult een ring (stopring) erin, die metaal- of niet-metalen materialen gebruikt, en wordt regelmatig vervangen om de hoogte van de glazen fles te garanderen.

De blaaskop beweegt herhaaldelijk op en neer op hoge frequentie om op de mal te drukken, en het eindvlak van de blaaskop wordt lange tijd gedragen, wat ook indirect de hoogte van de fles zal beïnvloeden. Leven in de service, zorg voor de totale hoogte van de glazen fles.

5. Relatie tussen het blazen van hoofdactie en gerelateerde timing

Elektronische timing is veel gebruikt in moderne machines voor het maken van flessen, en de luchtkop en het positieve blazen hebben een reeks correlaties met enkele acties:

1 laatste klap op

De openingstijd van positief blazen moet worden bepaald op basis van de grootte en vorm van de glazen fles. De opening van positief blazen is 5-10 ° later dan die van blaaskop.

De blaaskop heeft een flesstabilisatie -effect

Op sommige oude flesmachines is het pneumatische dempingeffect van het openen en sluiten van een vorm niet goed, en de hete fles schudt naar links en rechts wanneer de mal wordt geopend. We kunnen de lucht onder de luchtkop afsnijden wanneer de mal wordt geopend, maar de lucht op de luchtkop is niet ingeschakeld. Op dit moment blijft de luchtkop nog steeds op de mal en wanneer de mal wordt geopend, produceert deze een beetje slepende wrijving met de luchtkop. Force, die de rol kan spelen van het helpen van de malopening en buffering. De timing is: de luchtkop is ongeveer 10 ° later dan de vormopening.

Zeven instelling van blazende kophoogte

Wanneer we het gaskopniveau instellen, is de algemene bewerking:

1 Nadat de mal is gesloten, is het onmogelijk voor de luchtkop om te zinken wanneer de luchtblaasbeugel wordt afgetapt. De arme pasvorm veroorzaakt vaak een opening tussen de luchtkop en de mal.

2 Wanneer de mal wordt geopend, zal het raken van de blazende kopbeugel ervoor zorgen dat de blazende kop te diep daalt, waardoor het blazende kopmechanisme en de schimmel worden gestrest. Als gevolg hiervan zal het mechanisme slijtage versnellen of schimmelschade veroorzaken. Op de machine voor het maken van de gob-flessen wordt aanbevolen om speciale opstelling plowheads te gebruiken (opstelling plowheads), die korter zijn dan de normale luchtkop (run plowheads), ongeveer nul tot min nul. 8 mm. De instelling van de luchtkophoogte moet worden beschouwd volgens de uitgebreide factoren zoals de grootte, vorm en vormmethode van het product.

Voordelen van het gebruik van een vaste gaskop:

1 Snelle installatie bespaart tijd,

2 De instelling van de mechanische methode, die consistent en standaard is,

3 uniforme instellingen verminderen defecten,

4 Het kan de schade aan het mechanisme en de schimmel verminderen.

Merk op dat bij het gebruik van de gaskop voor het instellen, er duidelijke tekenen moeten zijn, zoals voor de hand liggende verf of gegraveerd met opvallende getallen, enz., Om verwarring met de normale gaskop te voorkomen en verliezen te veroorzaken na ten onrechte geïnstalleerd op de machine voor het maken van de fles.

8. Kalibratie voordat de blaaskop op de machine wordt geplaatst

De blazende kop omvat positief blazen (uiteindelijke klap), koelcyclusuitlaat (uitlaatlucht), blaaskop uitlaat naar het uiteinde gezicht (ventilatie) en het egaliseren van lucht (egaliserende lucht) tijdens het positieve blaasproces. De structuur is erg complex en belangrijk, en het is moeilijk om het met het blote oog te observeren. Daarom wordt aanbevolen dat het na de nieuwe ventilator of reparatie het beste is om deze te testen met speciale apparatuur om te controleren of de inlaat- en uitlaatpijpen van elk kanaal glad zijn, om ervoor te zorgen dat het effect de maximale waarde bereikt. Algemene buitenlandse bedrijven hebben speciale apparatuur om te verifiëren. We kunnen ook een geschikt gaskalibratieapparaat maken volgens de lokale omstandigheden, wat voornamelijk praktisch is. Als collega's hierin geïnteresseerd zijn, kunnen ze verwijzen naar een patent [4]: methode en apparaten voor het testen van dual-fase plowhead op internet.

9 potentiële gerelateerde defecten van de gaskop

Defecten als gevolg van een slechte instelling van positieve klap en blaaskop:

1 Blow Out Finish

Manifestatie: de mond van de fles puilt uit (uitstulpingen), de oorzaak: de balanslucht van de blaaskop is geblokkeerd of werkt niet.

2 gekruiste afdichtoppervlak

Uiterlijk: ondiepe scheuren op de bovenrand van de flesmond, oorzaak: het binnenste gezicht van de blaaskop is ernstig gedragen en de hete fles beweegt omhoog tijdens het blazen en wordt veroorzaakt door impact.

3 gebogen nek

Prestaties: de nek van de fles is hellend en niet recht. De oorzaak is dat de luchtblaaskop niet glad is om het vuur uit te putten en de hitte niet volledig wordt ontladen en de hete fles zacht en vervormd is nadat hij is geklemd.

4 Blow Pipe Mark

Symptomen: er zijn krassen op de binnenwand van de nek van de fles. Reden: vóór het blazen raakt de blaaspijp het blazende buismarkering gevormd op de binnenwand van de fles.

5 Niet opgeblazen lichaam

Symptomen: onvoldoende vorming van het bottellichaam. Oorzaken: onvoldoende luchtdruk of te korte tijd voor positief blazen, blokkade van uitlaat of onjuiste afstelling van uitlaatgaten van uitlaatplaat.

6 Niet opgeblazen schouder

Prestaties: de glazen fles is niet volledig gevormd, wat resulteert in vervorming van de flesschouder. Redenen: onvoldoende koeling in de hete fles, blokkade van de uitlaat of onjuiste afstelling van het uitlaatgat van de uitlaatplaat en de zachte schouder van de hotfles zakken.

7 ongekwalificeerde verticaliteit (fles krom) (slanker)

Prestaties: de afwijking tussen de middellijn van de flesmond en de verticale lijn van de bodem van de fles, de oorzaak: de afkoeling in de hete fles is niet voldoende, waardoor de hete fles te zacht is en de hete fles aan één kant wordt gekanteld, waardoor deze afwezig is van het midden en vervorming.

Het bovenstaande is gewoon mijn persoonlijke mening, corrigeer me alsjeblieft.

Posttijd: 28-2022