Glasontwerp moet volledig worden overwogen: Productmodelleringsconcept (creativiteit, doel, doel), productcapaciteit, type vulmiddel, kleur, productcapaciteit, enz. Ten slotte is de ontwerpintentie geïntegreerd met het productieproces van de glazen fles en worden de gedetailleerde technische indicatoren bepaald. Laten we eens kijken hoe een glazen fles is ontwikkeld.

Klantspecifieke vereisten:

1. Cosmetica - Essence -flessen

2. Transparant glas

3. 30 ml vulcapaciteit

4, rond, slanke afbeelding en dikke bodem

5. Het wordt uitgerust met een druppelaar en heeft een binnenstekker

6. Wat betreft het naverwerking is spuiten noodzakelijk, maar de dikke bodem van de fles moet worden afgedrukt, maar de merknaam moet worden gemarkeerd.

De volgende suggesties worden gegeven:

1. Omdat het een high-end product van essentie is, wordt het aanbevolen om hoog wit glas te gebruiken

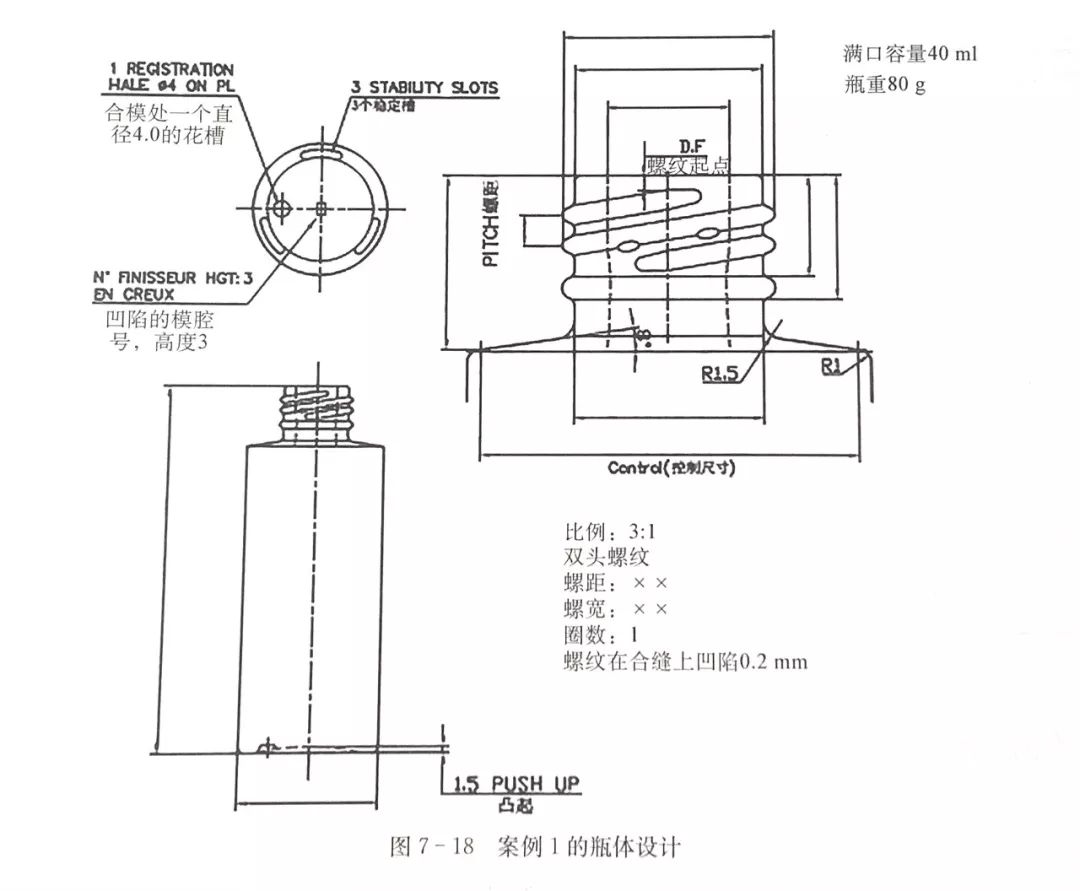

2. Gezien het feit dat de vulcapaciteit 30 ml moet zijn, moet de volle mond ten minste 40 ml capaciteit zijn

3. We raden aan dat de verhouding van de diameter tot de hoogte van de glazen fles 0,4 is, want als de fles te slank is, zal de fles gemakkelijk worden gegoten tijdens het productieproces en vullen.

4. Gezien het feit dat klanten een dik bodemontwerp nodig hebben, bieden we een gewicht-tot-volume-verhouding van 2.

5. Gezien het feit dat de klant moet worden uitgerust met druppelirrigatie, raden we aan dat de flesmond is ontworpen met schroeftanden. En omdat er een binnenstekker is om te matchen, is de regeling van de binnendiameter van de flesmond erg belangrijk. We vroegen onmiddellijk om de specifieke tekeningen van de binnenstekker om de binnendiepte van de binnendiameter te bepalen.

6. Voor nabewerking, rekening houdend met de vereisten van klanten, raden we gradiënt aan die van top naar bafter communiceren met klanten, specifieke producttekening maken, tekstafdruktekst en bronzing-logo.

Na het communiceren met klanten, maak je specifieke producttekeningen

Wanneer de klant de producttekening bevestigt en het schimmelontwerp onmiddellijk start, moeten we speciale aandacht besteden aan de volgende punten:

1. Voor het initiële schimmelontwerp moet de overtollige capaciteit zo klein mogelijk zijn, om de dikte van de bodem van de fles te waarborgen. Tegelijkertijd is het ook noodzakelijk om aandacht te schenken aan de dunne schouder, dus het schoudergedeelte van de voorlopige mal moet worden ontworpen om zo vlak mogelijk te zijn.

2. Voor de vorm van de kern is het noodzakelijk om de kern zo recht mogelijk te maken, omdat het nodig is om ervoor te zorgen dat de interne glasverdeling van de rechte flesmond is afgestemd op de daaropvolgende binnenstekker, en het is ook noodzakelijk om ervoor te zorgen dat de dunne schouder niet kan worden veroorzaakt door de rechte body van de te lange kern.

Volgens het schimmelontwerp zal eerst een set vormen worden gemaakt, als het een dubbele druppel is, zijn het twee sets mallen, als het een drie-druppel is, is het een driedelige mal, enzovoort. Deze set mallen wordt gebruikt voor proefproductie op de productielijn. Wij zijn van mening dat de proefproductie erg belangrijk en noodzakelijk is, omdat we moeten bepalen tijdens het productieproces van de proef:

1. Juistheid van schimmelontwerp;

2. Bepaal productieparameters, zoals druppeltemperatuur, schimmeltemperatuur, machinaalsnelheid, enz.;

3. Bevestig de verpakkingsmethode;

4. Eindbevestiging van kwaliteitsgraad;

5. Voorbeeldproductie kan worden gevolgd door na-verwerkingsbewijs.

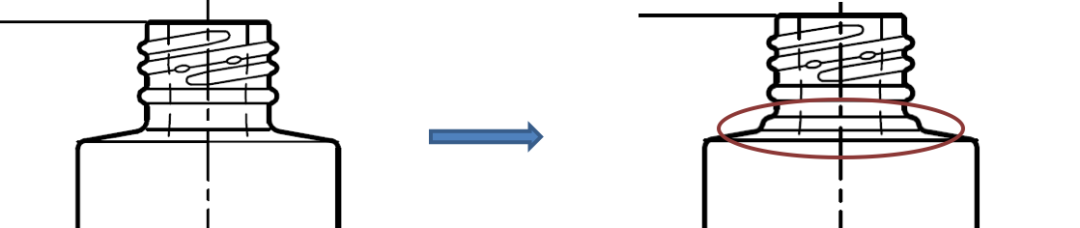

Hoewel we vanaf het begin veel aandacht besteedden aan de glasverdeling, ontdekten we tijdens het proefproductieproces dat de dunste schouderdikte van sommige flessen minder dan 0,8 mm was, wat buiten het acceptabele bereik van SGD lag omdat we dachten dat de glasdikte minder dan 0,8 mm niet veilig genoeg was. Na het communiceren met klanten, hebben we besloten om een stap aan het schoudergedeelte toe te voegen, wat de glasverdeling van de schouder in grote mate zal helpen.

Zie het verschil in de onderstaande afbeelding:

Een ander probleem is de pasvorm van de binnenstekker. Na het testen met het uiteindelijke monster voelde de klant nog steeds dat de pasvorm van de binnenstekker te strak was, dus besloten we de binnendiameter van de flesmond met 0,1 mm te verhogen en de vorm van de kern te ontwerpen om rechter te zijn.

Diep verwerkingsgedeelte:

Toen we de tekeningen van de klant ontvingen, ontdekten we dat de afstand tussen het logo dat bronstelte en de onderstaande productnaam te klein is om te worden gedaan door de bronzen steeds opnieuw af te drukken, en we moeten nog een zijden scherm toevoegen, wat de productiekosten zal verhogen. Daarom stellen we voor om deze afstand te verhogen tot 2,5 mm, zodat we het kunnen voltooien met één schermafdrukken en één bronzing.

Dit kan niet alleen voldoen aan de behoeften van de klant, maar ook kosten besparen voor klanten.

Posttijd: APR-09-2022